I-DEAS软件是美国UGS公司推出的一套包括计算机辅助设计、制造和工程分析(CAD/CAM/CAE)的集成软件系统,模块众多、功能强大。该软件采用了主模型技术和当今CAD领域较先进的变量化造型系统,为企业新产品开发提供了完整的解决方案和强有力的技术支持。I-DEAS的应用,可提高产品质量,缩短产品开发周期,为企业创造经济效益。

创成式加工是I-DEAS软件集成的加工模块,该模块提供了2.5~3轴铣削加工、4~5轴点位加工和车削加工的方式,每种加工方式都有多种加工策略可供选择。创成式加工不仅可以直接加工由I-DEAS软件造型模块设计的曲线、曲面和实体,而且还可以对通过数据接口导入的其他CAD系统生成的零件进行NC编程。编程人员根据工件的特点,选择适宜的加工方式生成刀具路径,再通过软件提供的C-Post通用后置处理程序对生成的刀具路径进行编译,得到针对不同数控机床控制系统的加工程序,然后通过DNC程序传输软件传输到数控机床进行加工。利用I-DEAS软件的强大功能,许昌烟机公司对烟机设备上使用的多种异型件进行三维造型,设计刀具路径,生成加工程序,并在从瑞士进口的VCP1000高速铣床上试制成功。

一、软件应用过程中发现的问题

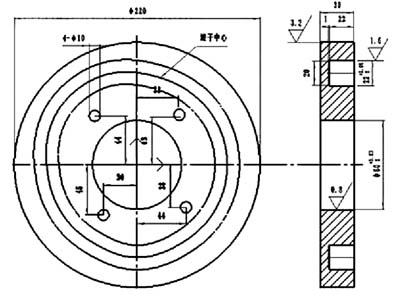

许昌烟机公司的P70卷烟机有种平面凸轮槽零件,如图1所示。

图1 P70卷烟机的平面凸轮槽零件

其中滚子中心轨迹由极坐标给出,图纸要求滚子在凸轮槽中运动光滑流畅,但是图纸中只给出了36个点的坐标,相当于每隔10°有一个坐标点,由于间隔过大,这些点不能准确地表达出凸轮滚子运动的规律,使加工无法进行。

二、问题的解决过程

1.失败的尝试

根据以往的经验,解决轮廓控制点间隔过大的问题需要在这36个坐标点之间插值进行细化,但是通过计算发现,如果保证两个插值点之间间距约0.5mm时,就要插入近400个点,计算量很大,而且无法确定点与点之间的插值方式,通过手工计算是很难完成插值的。为此,我们利用MasterCAM软件采集了近400个坐标点。以下是操作的简要过程。

(1)构造凸轮轮廓

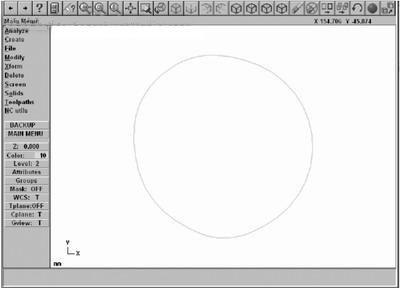

通过构造点的方式将36个坐标点输入,再使用Spline(样条)曲线将输入的36个点串连起来,结果如图2所示。

图2 输入凸轮轮廓

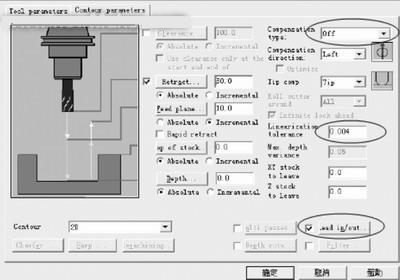

(2)创建二维轮廓刀具路径

点击TooLpaths刀具路径创建按钮,选择Contour二维轮廓刀具路径,选择图2所示的串连并确定,软件弹出加工参数设置对话框,选择Φ10mm刀具,并设置轮廓参数如图3所示。

图3 设置轮廓参数

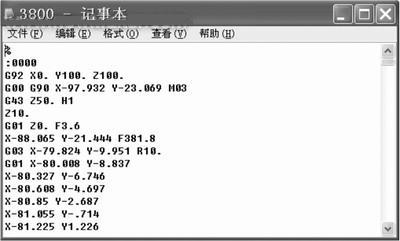

3)得到插值点

生成轮廓刀具路径,并进行后置处理得到刀具中心在轮廓上的加工程序,从而得到将近400个凸轮滚子中心运动轨迹上的插值点。所生成的加工程序,如图4所示。

图4 所生成的加工程序

利用上述方法得到的插值点,我们编制了数控程序,并在车间VCP1000高速铣上试用,一个新的问题出现了:由图1可知,凸轮槽槽宽Φ22+0.05,尺寸要求严,如果直接利用Φ22刀具加工,无法达到图纸精度要求。因此,我们原定加工方案是利用Φ16机夹刀粗铣型腔,再使用Φ16侧精刃铣刀并利用数控装置的半径补偿功能精加工凸轮轨道面。但是由于坐标点数过密造成刀具过切,使得刀具补偿功能无法使用,机床拒绝执行程序,使得加工无法进行。针对这一问题,我们仔细分析了解题思路,认为在上面的解题过程中,思路过于僵化、简单,看到图纸中描述凸轮滚子中心线轨迹坐标点数不足,只习惯性的想到插值进行细化,未考虑整个加工过程,结果使问题陷入僵局。

2.问题的解决

这里,我们想到了I-DEAS软件。为何不用I-DEAS软件强大的造型和加工功能去解决凸轮槽的加工难题呢?思路正确了,问题也就解决了。下面是利用I-DEAS软件加工凸轮槽的简要过程。

(1)建立基础实体

起动I-DEAS,进入软件造型模块,在任务命令菜单区选择 图形按钮,在软件默认绘图平面原点画Φ220圆,选择拉伸命令按钮

图形按钮,在软件默认绘图平面原点画Φ220圆,选择拉伸命令按钮 ,点击Φ220圆形作为截面拉伸30mm,生成如图5所示的基础实体。

,点击Φ220圆形作为截面拉伸30mm,生成如图5所示的基础实体。

地址:北京市海淀区增光路55号紫玉写字楼13层(100037)

地址:北京市海淀区增光路55号紫玉写字楼13层(100037)邮编:100045

Email:cmci2008@163.com

北京市海淀区首体南路2号机械科学研究总院14层(100044) 北京市海淀区增光路55号紫玉写字楼13层(100037)

咨询电话:400-008-5078(免长话费) Email:cmci2008@163.com

京ICP备08008382号-7